스마트팩토리 인증사업장

공장 내 설비와 기계에 사물인터넷(IoT)를 설치하여 공정 데이터를 실시간으로 수집하고, 제품의 기획부터 판매까지 모든 생산과정을 ICT(정보통신)

기술로 통합해 최소 비용과 시간으로 고객 맞춤형 제품을 생산하는 차세대 4차 혁명의 핵심 기술이 적용된 사람 중심의 첨단 지능형 공장으로 생산성,

품질, 고객만족도를 향상시키기 위하여 항상 최상의 생산 조건을 준비 하고 있습니다.

제조로봇 선도보급 사업장

공작기계와 로봇간의 연동을 통한 공정 자유도 향상과 상황 변화에 능동적 대응이 가능한 가공부품 검사공정 로봇 자동화 시스템 도입 사업장으로, 제품생산 리드타임 감소 및 생산 효율성을 향상시켜 고객 맞춤을 위해 최상의 생산 설비을 갖추고 있습니다.

현장의 온도관리

가공 공장 내 온도는 가공 품질의 많은 영향을 주기 때문에 항시 최적의 온도(22℃)에서 최고 품질의 제품생산하고 있습니다.

기계 내부의 Probe 내장

가공 공장 기계설비는 기계 내부에 Probe가 내장되어 있어 공작물의 가공원점, 정삭여유량 자동 offset을 할 수 있어 최고의 가공 품질을 보증하고 있습니다.

SPC(통계적공정관리)

CMM 측정값이 Q-das라는 SPC Program과 연동이 되어 각 기계별, Item별, 측정요소별 Cp, Cpk(가공공정능력)가 분석이 되므로 불량이 발생하기 전에 사전 조치 또는 품질개선을 통해 고객이 원하는 기간내에 최고 품질의 제품을 제공하고 있습니다.

Venturion(zoller) 관련

가공 공장 내 공구마다 Tool life를 설정하여 교체를 하고, 교체 후에 변경된 값을 미크론단위로 측정하여 기계에 입력하므로 공구로 인한 품질 문제를 최소화 및 예방관리 등 최상의 생산 조건을 갖추고 있습니다.

Zoller 툴프리세터로 셋팅을, Kal zeiss로 3차원 측정을, Makino 머시닝센터로 가공을, 최상의 품질로 경쟁력을 강화하고 있습니다.

머시닝센터의 2pallent, tool pot 130개 최상의 옵션으로 Jnb는 다품종, 고품질의 제품군에 대응 할 최상의 준비를 하고있습니다.

-

특장점

-

보유장비

-

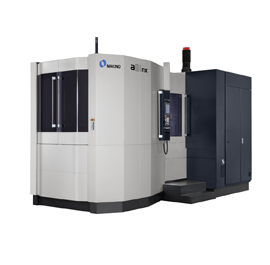

A81NX

-

· 주철・난삭재를 소재로 하는 자동차・건설기계・농기계・유압기기・항공기 등 부품 가공용.

-

CENTERMAX

-

· CenterMax 내비게이터는 생산 라인에 직접 통합될 수 있습니다. 처리 센터의 진동은 효율적으로

감쇄됩니다. 가변 측정물 기저부는 자동 로딩에 이상적입니다.

-

VENTURION

-

· 모든 타입의 절삭 공구를 측정하고 세팅할 수 있는 프리미엄급 장비입니다.

· 3축 CNC 구동과 오토포커스 기능이 탑재되어 초보자도 쉽게 정밀한 자동측정 및 세팅이 가능합니다.

· 직관적인 메뉴 인터페이스와 최신기술의 이미지 프로세싱

· 인체공학적으로 설계된 분리형 조종간과 »eQ« 컨트롤 핸들

· 진원도 0.002mm, 파워클램핑 지원 ZOLLER »ace« 고정밀 스핀들

· 검증된 브랜드 부품의 사용으로 뛰어난 장비 내구성

· 간편하게 어댑터만 교환하여 SK/BT, HSK, VDI, CAPTO 등 대부분의 홀더 타입 사용 가능